1) Por que instalar equipamento de alarme, detecção e combate a incêndio em

hidrogeradores?

a) para atender às especificações do cliente.

Neste caso o cliente por sua vez pode estar:

-atendendo a exigências das autoridades em cargo, ou

-tem a filosofia da aplicação de combate a incêndio, ou

-há implicações com o seguro (exigências, reduções de prêmios, etc.)...

-uma composição das anteriores.

b) o cliente quer saber a posição do fornecedor do gerador (aqui agindo como consultor), e agora?

NOTA: Sobre a questão da alegada não flamabilidade de máquinas modernas falaremos adiante em item

específico. Por enquanto trataremos do assunto sob um enfoque convencional.

Os critérios, hoje em dia, são claros (basicamente o que já foi levantado acima):

-Em alguns casos há exigências por parte das autoridades que detêm a jurisdição sobre a área,

-Também há companhias de seguros que ou exigem ou condicionam vantagens ao uso de tais equipamentos.

Ambos são assuntos que estão ligados à vida do cliente em seu meio ambiente de trabalho.

-Confiabilidade operacional do equipamento: este item necessita de um esclarecimento mais detalhado.

O que ocorre hoje em dia, na prática, é o seguinte: a cada dia que passa os empreendimentos

de geração hidroelétrica estão se tornando privatizados.

O que ocorre hoje em dia, na prática, é o seguinte: a cada dia que passa os empreendimentos

de geração hidroelétrica estão se tornando privatizados.

O cunho estatal dos empreendimentos,

lastreado em financiamento a fundo perdido, está dando lugar a investimentos com necessidade

de retorno cada vez mais rápido e crescente.

O perfil de engenharia dos clientes "antigos" está dando lugar a um perfil de "investidores"

que delegam a parte técnica a fornecedores, e focam a sua preocupação nos rendimentos.

Isto se constitui em um fator complicador nas atuais discussões técnicas necessárias para a

definição de empreendimentos, remetendo maior responsabilidade para os fornecedores.

Isto posto, uma "unidade geradora" passou a ser vista como um "gerador de divisas" perdendo

o seu aspecto institucional anterior, e a sua integridade passou a estar diretamente ligada

ao sucesso de um dado empreendimento. Sendo assim a existência de um equipamento de combate

a incêndio bem engenheirado e mantido que esteja apto a realmente operar quando necessário

é um fator que, se de um lado poderá não irá impedir a ocorrência de um sinistro de fogo,

por outro lado certamente irá manter os danos reduzidos a um mínimo através da pronta

extinção das chamas.

Sendo assim:

-a área deflagrada em função de um sinistro, considerando uma correta operação do equipamento

de combate a incêndio, será a menor possível e

-o tempo de recuperação do equipamento e

-a sua conseqüente volta à rede também serão minimizados.

Por si só, considerado no contexto da confiabilidade operacional do equipamento

e dos contratos de fornecimento de energia e das suas prováveis multas, este

já é um fator que deve ser levado em consideração quando da definição "instalar

ou não" um sistema de combate a incêndio.

Os critérios de risco se assemelham aos usados nas definições de fechamento

de apólices de seguro (só que aqui se trata do assunto de uma maneira mais

pró-ativa e não tão reativa como a de se ter um seguro e esperar o tempo

para um conserto maior, depois de ter ocorrido o sinistro sem contenção alguma).

c) o cliente tem idéias variadas ou não definidas sobre o assunto:

Neste caso é necessário estudar caso a caso e desenvolver um approach

coerente para assessorar o cliente, fazendo o pertinente "risk assessment".

d) há os clientes que não usam nenhum sistema de combate:

Mas, geralmente, têm sistemas de detecção e alarme bem como um bem aparelhado sistema

de proteção elétrica das máquinas que permite um desligamento em caso de

sensoriamento de problemas no equipamento. É possível que o risco talvez

não se justifique sob a ótica globalizada e privatizada de nossos dias.

Há quem diga que em uma máquina que sofra um curto, o fogo pode ser

evitado desde que a excitação e o disjuntor de saída de potência sejam

desligados e a máquina continue a girar em "speed no load" - giro sem

carga - ai a ventilação própria da máquina deveria se incumbir de apagar

o fogo. Novamente surge a questão do risco e de quem pretende assumi-lo

num contexto atual.

e) Há também as conjecturas sobre a aplicação de proteção contra incêndio

em função do tamanho da máquina, tipo "máquina pequena não necessita de proteção":

Isto parece ser algo que carece de fundamento prático; o correto é sempre

levar em consideração a importância da máquina no contexto da rede que ela

alimenta. Mesmo uma máquina dita pequena pode ser vital para uma microrregião

e ser menos importante quando conectada, por exemplo, ao linhão de Itaipu...

|

2) Mas qual é o meio extintor mais adequado?

a) Esta é uma pergunta que só pode ser respondida depois de feita uma

análise de risco do objeto em questão.

Hoje em dia, devido à freqüente falta de uma engenharia integrada,

cada um olhando para o seu problema particular, são tomadas decisões

muitas vezes fora do contexto real de custos totais do empreendimento,

dos aspectos técnicos, sem esquecer daquilo que ficará para os clientes

resolverem durante os anos que terão que conviver com a solução técnica

que foi adotada.

Em primeira linha deve ser chamada atenção para o fato de que sendo

definido o uso de um dado meio extintor, a boa prática de engenharia

implicaria na necessidade disto ser considerado desde o início do

projeto do empreendimento como um todo, pois há implicações em várias áreas.

O projeto do equipamento de detecção, alarme e combate a incêndio implica:

-no layout das obras civis, afetando aspectos construtivos de espaço, dutos

de passagem, dutos de esgoto ou exaustão de meio extintor e assim por diante.

-na definição da lógica de comando central da unidade e no nível de interligação

entre a central de combate a incêndio e a central de comando da unidade e da usina

-na filosofia operacional da usina, que irá definir como o combate a incêndio

irá operar no contexto de um sinistro (há, por exemplo, absurdos de usinas

servo-assistidas que deixam o equipamento de combate em manual...).

Basicamente estão em uso como meios extintores: CO2, Inergen (gás inerte),

água, pós-químicos (usados no Japão, por exemplo!) e nada.

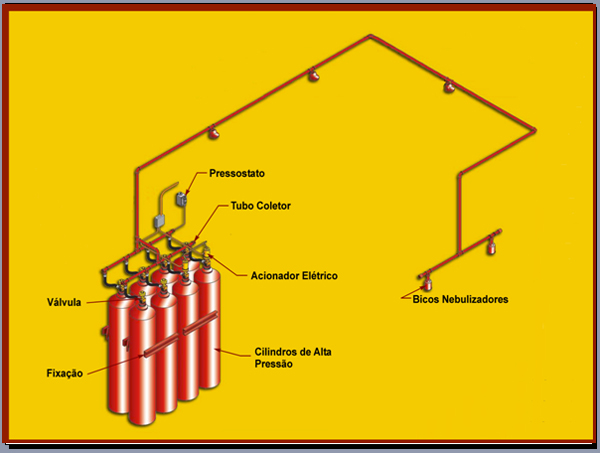

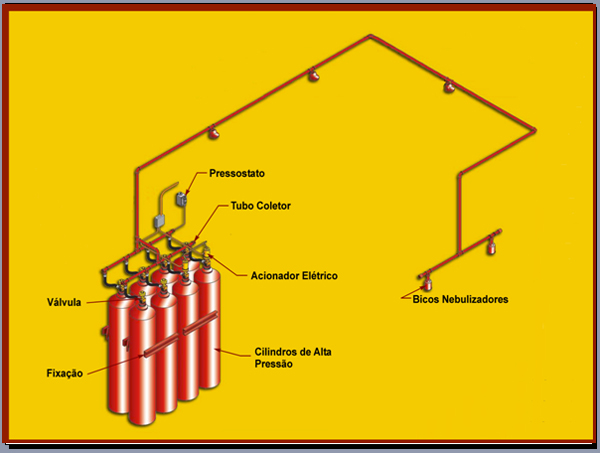

b) No caso do CO2 ainda existem as alternativas de alta e baixa pressão,

com as suas peculiaridades intrínsecas.

O uso do CO2 de alta pressão é o mais disseminado no mundo nos dias de hoje,

tem uma boa eficácia desde que aplicado de maneira coerente. O princípio de

aplicação é simples, basta que se garanta que na área deflagrada haja uma

concentração de meio extintor determinada pelo tempo previsto em norma.

Cuidados com o alívio de pressão inicial através de tampas para alívio de

pressão de inrush (entrada do gás na etapa de descarga rápida). E a

construção do housing de maneira a manter a estanqueidade durante o tempo

de aplicação do meio extintor (evitando o rompimento de portas e demais

coberturas o que permitiria o escape do gás). Sem esquecer dos meios para

a extração do CO2 após a extinção que devem ser cuidadosamente projetados

e executados. Isto para evitar que restem bolsões de CO2 pondo em risco o

pessoal que voltar para a área após a extinção.

O cálculo da quantidade de cilindros e o projeto da tubulação bem como o

esquema de baterias principal e de reserva são detalhamentos geralmente

confiados ao fornecedor do equipamento de combate a incêndio, com base nos

dados básicos informados pelo fabricante dos geradores, como é o caso do

volume livre do housing (que é o ambiente a ser totalmente inundado pelo

meio extintor) e do tempo de frenagem da máquina (determina o tempo de

aplicação da descarga lenta)

O cálculo da quantidade de cilindros e o projeto da tubulação bem como o

esquema de baterias principal e de reserva são detalhamentos geralmente

confiados ao fornecedor do equipamento de combate a incêndio, com base nos

dados básicos informados pelo fabricante dos geradores, como é o caso do

volume livre do housing (que é o ambiente a ser totalmente inundado pelo

meio extintor) e do tempo de frenagem da máquina (determina o tempo de

aplicação da descarga lenta)

Evidentemente em se tratando de CO2 o cuidado com a proteção da vida

humana é um fator importante que deve ser levado em consideração em

todas as fases do projeto e da posterior manutenção e utilização do

equipamento na usina. Observa-se que o CO2 usado como meio extintor

é odorizado para que se percebam eventuais vazamentos (pois

normalmente o CO2 é inodoro).

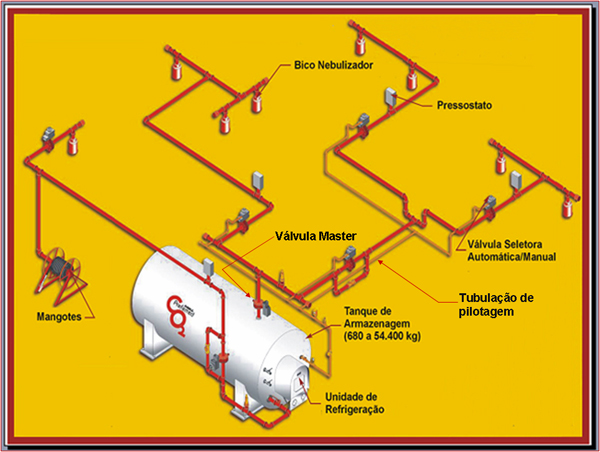

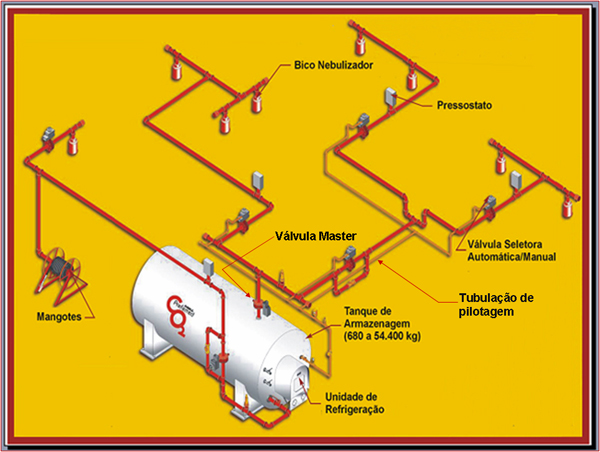

O uso dos equipamentos de CO2 de baixa pressão, por uma questão de

viabilidade e manutenção futura, deve ficar restrito a áreas de fácil

acesso de transportes de CO2 a granel para garantia da reposição

rotineira. A operação desta alternativa implica não só na manutenção

de um grande tanque criogênico (refrigerado) como parte do CO2 na

fase gasosa é usada para pressurizar e operar as válvulas direcionais; o que

o que implica num consumo inevitável do meio extintor que deve ser reposto de

tempos em tempos.

O uso dos equipamentos de CO2 de baixa pressão, por uma questão de

viabilidade e manutenção futura, deve ficar restrito a áreas de fácil

acesso de transportes de CO2 a granel para garantia da reposição

rotineira. A operação desta alternativa implica não só na manutenção

de um grande tanque criogênico (refrigerado) como parte do CO2 na

fase gasosa é usada para pressurizar e operar as válvulas direcionais; o que

o que implica num consumo inevitável do meio extintor que deve ser reposto de

tempos em tempos.

Não se pode esquecer que o consumo elétrico da central criogênica deve

ser levado em consideração no cálculo do rendimento da usina, pois

passa a ser um consumo necessário para a operação da mesma.

c) O Inergen

É um gás inerte compatível com as pessoas - [Nitrogênio (52%), Argônio (40%)

e Dióxido de Carbono (8%)] que está ganhando espaço principalmente em usinas

tipo caverna, já existindo inúmeras usinas com este meio extintor nos EUA,

Europa e Oceania. Sua aplicação também é pelo princípio da inundação total.

É um gás inerte compatível com as pessoas - [Nitrogênio (52%), Argônio (40%)

e Dióxido de Carbono (8%)] que está ganhando espaço principalmente em usinas

tipo caverna, já existindo inúmeras usinas com este meio extintor nos EUA,

Europa e Oceania. Sua aplicação também é pelo princípio da inundação total.

Sua utilização em usinas hidroelétricas é preconizada por normas em vários

países europeus, como a Suíça. Em outros países a sua aplicação vem se

alastrando devido à segurança que este meio extintor oferece ao pessoal

envolvido na operação do equipamento.

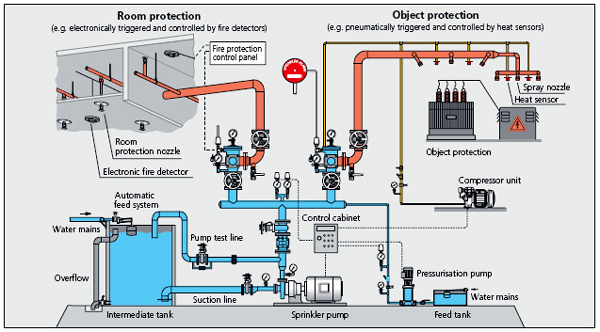

d) A Água

O uso da água tem avançado, mas suas implicações podem estar sendo negligenciadas

por enquanto. Primeiramente a água é sem dúvida um bom meio extintor, mas os

equipamentos devem ser fabricados com necessária compatibilidade; o que via de

regra implica num aumento de custo. De nada adianta usar água num equipamento

incompatível para tanto e depois de algum tempo ter um núcleo do estator

totalmente oxidado depois de uma extinção, por exemplo.

O uso da água tem avançado, mas suas implicações podem estar sendo negligenciadas

por enquanto. Primeiramente a água é sem dúvida um bom meio extintor, mas os

equipamentos devem ser fabricados com necessária compatibilidade; o que via de

regra implica num aumento de custo. De nada adianta usar água num equipamento

incompatível para tanto e depois de algum tempo ter um núcleo do estator

totalmente oxidado depois de uma extinção, por exemplo.

Outro aspecto que ganha importância a cada dia que passa é a implicação ecológica

do uso da água como meio extintor. A água servida após a ocorrência de uma extinção

deve ser recolhida separadamente em tanques para ser tratada antes de ser devolvida

a jusante do rio. Isto implica na necessidade da usina ser projetada para uso de

água como meio extintor. Devem ser previstos os meios para esgotar a água e, como

já dissemos tratá-la. Via de regra, isto não se consegue mais fazer com uma usina

já pronta. É importante levar estes aspectos em consideração de uma maneira global

para a comparação de custos das alternativas de meios extintores.

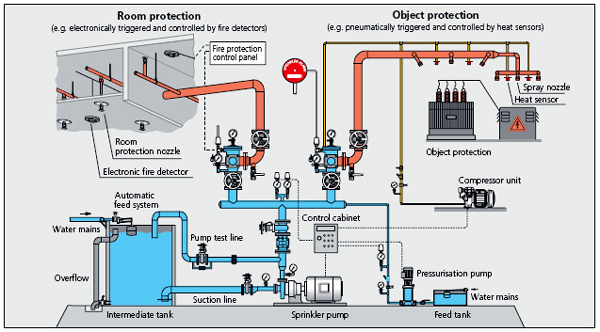

O esquema da ilustração é genérico e serve para a aplicação de combate por água

em edificações (Room protecction), como mostrado no canto superior esquerdo, como de equipamentos

(Object protecction), como indicado no lado direito. O exemplo de equipamento é o de um transformador,

mas o princípio se aplica igualmente a um gerador.

e) Pó Químico

Citamos o uso peculiar de pó-químico no Japão, mais como uma curiosidade. Nós

desaconselhamos esta utilização, principalmente em máquinas de porte, devido

ao grande problema que a limpeza deste pó representa, passado o sinistro.

|

3) Análise da afirmação de que máquinas modernas "não pegam fogo"!?!

Há uma voz crescente levantada por fabricantes de hidrogeradores no

sentido de afirmar que seus enrolamentos são feitos ou com materiais

"retardantes de chamas" ou até "materiais que não são inflamáveis".

Isto pode dar a impressão de que o gerador não pega mais fogo e que a

preocupação com a instalação de um equipamento de combate a incêndio

nestes casos deixa de existir.

Aqui vamos fazer uma análise técnica do assunto sob o ponto de vista

do que as normas preconizam quanto à homologação de um dado componente

concedendo a denominação "retardante de chamas". Para que isto seja

obtido é necessário realizar uma batelada de ensaios certificados em

laboratórios homologados segundo normas específicas. Alguns componentes

executados com matérias primas na base de epoxi empregadas na fabricação

de enrolamentos de estator de geradores hoje em dia passaram por estes

testes e foram homologadas como "retardantes de chama".

Mas esta homologação não se estende automaticamente nem em nível de

laboratório nem na prática a um componente produzido com esta matéria

prima depois da adição de outros materiais e do seu manuseio - é

necessário um teste específico do componente resultante final.

E este teste tampouco é igual à homologação segundo norma.

Mas esta homologação não se estende automaticamente nem em nível de

laboratório nem na prática a um componente produzido com esta matéria

prima depois da adição de outros materiais e do seu manuseio - é

necessário um teste específico do componente resultante final.

E este teste tampouco é igual à homologação segundo norma.

Além disso, a argumentação de não flamabilidade geralmente sucumbe a uma análise feita

do ponto de vista de conjunto do equipamento, mais ainda se o mesmo for

considerado depois de alguns anos de uso. Quem é do ramo de certificação

de materiais quanto às suas características de não flamabilidade ou de

retardo de progresso de chamas sabe a complexidade envolvida em tais

processos, e isto falando de equipamentos discretos.

Não se tem registro de ter sido feito um teste de não flamabilidade

de um gerador completo, mais ainda de um gerador depois de uns 10 anos

de operação, quando podem ter aparecido os inevitáveis vazamentos de

vapor de óleo (ai já não se sabe que óleo está sendo usado). A máquina

se for de ponta já deve ter feito uma infinidade de frenagens e é possível

que o pó das sapatas de freio já tenha se misturado ao vapor de óleo

decantado. Não podemos esquecer das escovas dos anéis coletores que vão

tendo o seu desgaste habitual vertendo uma quantidade constante de pó de

carbono.

Perguntas:

Será que este cenário é irreal?

Será que este cenário ainda pode ser comparável ao de uma máquina novinha

sendo colocada em operação com novíssimos materiais de isolação retardantes de chama?

Mas e agora, como fica o conjunto?

Estas alegações podem estar induzindo compradores de máquinas

(repito hoje em dia o nível de engenharia da maioria dos clientes está bem

reduzido em relação ao que era) a tomar decisões quanto ao uso ou não de

equipamento de combate a incêndio calcadas em uma situação baseada em uma

argumentação eventualmente válida para o material de isolação em teste de

laboratório em condições ideais. Mas que de modo algum necessita ser

verdadeira na vida prática de uma unidade completa com alguns anos de uso.

Estas alegações podem estar induzindo compradores de máquinas

(repito hoje em dia o nível de engenharia da maioria dos clientes está bem

reduzido em relação ao que era) a tomar decisões quanto ao uso ou não de

equipamento de combate a incêndio calcadas em uma situação baseada em uma

argumentação eventualmente válida para o material de isolação em teste de

laboratório em condições ideais. Mas que de modo algum necessita ser

verdadeira na vida prática de uma unidade completa com alguns anos de uso.

Em tempo, temos relatos de usuários que sofreram sinistros em geradores

ditos "não inflamáveis" pelo acúmulo de detritos como descrito acima.

Em um dos casos o pó de carvão das escovas provocou um caminho de

descarga por onde se abriu um curto por fora da tal isolação especial

e a mistura de óleo, pó de carvão e de sapatas de freio proveu o

material para que o fogo se estabelecesse.

Em tempo, temos relatos de usuários que sofreram sinistros em geradores

ditos "não inflamáveis" pelo acúmulo de detritos como descrito acima.

Em um dos casos o pó de carvão das escovas provocou um caminho de

descarga por onde se abriu um curto por fora da tal isolação especial

e a mistura de óleo, pó de carvão e de sapatas de freio proveu o

material para que o fogo se estabelecesse.

|

4) Finalmente: "to be or not to be..."

Conforme a prática demonstra, a decisão final sobre a aplicação ou

não de um equipamento de alarme, detecção e combate a incêndio é

prerrogativa do cliente final.

Cabe ao fabricante, muitas vezes agindo como consultor, estar

munido de conhecimentos (e eventualmente ter a colaboração de

especialistas) para poder guiar o cliente em sua escolha.

Há um número elevado de preconceitos, baseados em princípios

não necessariamente corretos circulando no meio de uma maneira

muito arraigada, fato que via de regra leva a escolhas erradas.

Como no Brasil não há normas específicas para a aplicação destes

equipamentos em usinas hidroelétricas é adequado utilizar as

mundialmente reconhecidas normas NFPA que além das normas genéricas

tem uma norma específica para o caso que é a NFPA 851. Estas normas

atendem ao que esta aplicação necessita dando os parâmetros de projeto

que devem ser aplicados.

Conclusão: quem segue uma linha mais segura e costuma

segurar seu empreendimento normalmente amplia este procedimento para

o uso da proteção contra incêndio de suas máquinas.

O projeto integrado desde o início do projeto básico da usina,

já considerando o equipamento de combate a incêndio costuma

resultar em soluções tecnicamente melhores e mais econômicas.

A integração do sistema de comando do combate a incêndio ao controle

da usina, com os intertavamentos de acesso e a supervisão por câmeras

de TV é cada vez mais usada e se bem engenheirada reduz custos

aumentando a eficácia.

Não foi detalhado antes, mas o cuidado com a sinalização das rotas

de fuga (à semelhança do que é feito em aviões e em construções

industriais na Europa) pode salvar muitas vidas (talvez um tema

interessante para ser ampliado futuramente).

|

O que ocorre hoje em dia, na prática, é o seguinte: a cada dia que passa os empreendimentos

de geração hidroelétrica estão se tornando privatizados.

O que ocorre hoje em dia, na prática, é o seguinte: a cada dia que passa os empreendimentos

de geração hidroelétrica estão se tornando privatizados.

O cálculo da quantidade de cilindros e o projeto da tubulação bem como o

esquema de baterias principal e de reserva são detalhamentos geralmente

confiados ao fornecedor do equipamento de combate a incêndio, com base nos

dados básicos informados pelo fabricante dos geradores, como é o caso do

volume livre do housing (que é o ambiente a ser totalmente inundado pelo

meio extintor) e do tempo de frenagem da máquina (determina o tempo de

aplicação da descarga lenta)

O cálculo da quantidade de cilindros e o projeto da tubulação bem como o

esquema de baterias principal e de reserva são detalhamentos geralmente

confiados ao fornecedor do equipamento de combate a incêndio, com base nos

dados básicos informados pelo fabricante dos geradores, como é o caso do

volume livre do housing (que é o ambiente a ser totalmente inundado pelo

meio extintor) e do tempo de frenagem da máquina (determina o tempo de

aplicação da descarga lenta)

O uso dos equipamentos de CO2 de baixa pressão, por uma questão de

viabilidade e manutenção futura, deve ficar restrito a áreas de fácil

acesso de transportes de CO2 a granel para garantia da reposição

rotineira. A operação desta alternativa implica não só na manutenção

de um grande tanque criogênico (refrigerado) como parte do CO2 na

fase gasosa é usada para pressurizar e operar as válvulas direcionais; o que

o que implica num consumo inevitável do meio extintor que deve ser reposto de

tempos em tempos.

O uso dos equipamentos de CO2 de baixa pressão, por uma questão de

viabilidade e manutenção futura, deve ficar restrito a áreas de fácil

acesso de transportes de CO2 a granel para garantia da reposição

rotineira. A operação desta alternativa implica não só na manutenção

de um grande tanque criogênico (refrigerado) como parte do CO2 na

fase gasosa é usada para pressurizar e operar as válvulas direcionais; o que

o que implica num consumo inevitável do meio extintor que deve ser reposto de

tempos em tempos.

É um gás inerte compatível com as pessoas - [Nitrogênio (52%), Argônio (40%)

e Dióxido de Carbono (8%)] que está ganhando espaço principalmente em usinas

tipo caverna, já existindo inúmeras usinas com este meio extintor nos EUA,

Europa e Oceania. Sua aplicação também é pelo princípio da inundação total.

É um gás inerte compatível com as pessoas - [Nitrogênio (52%), Argônio (40%)

e Dióxido de Carbono (8%)] que está ganhando espaço principalmente em usinas

tipo caverna, já existindo inúmeras usinas com este meio extintor nos EUA,

Europa e Oceania. Sua aplicação também é pelo princípio da inundação total.

O uso da água tem avançado, mas suas implicações podem estar sendo negligenciadas

por enquanto. Primeiramente a água é sem dúvida um bom meio extintor, mas os

equipamentos devem ser fabricados com necessária compatibilidade; o que via de

regra implica num aumento de custo. De nada adianta usar água num equipamento

incompatível para tanto e depois de algum tempo ter um núcleo do estator

totalmente oxidado depois de uma extinção, por exemplo.

O uso da água tem avançado, mas suas implicações podem estar sendo negligenciadas

por enquanto. Primeiramente a água é sem dúvida um bom meio extintor, mas os

equipamentos devem ser fabricados com necessária compatibilidade; o que via de

regra implica num aumento de custo. De nada adianta usar água num equipamento

incompatível para tanto e depois de algum tempo ter um núcleo do estator

totalmente oxidado depois de uma extinção, por exemplo.

Mas esta homologação não se estende automaticamente nem em nível de

laboratório nem na prática a um componente produzido com esta matéria

prima depois da adição de outros materiais e do seu manuseio - é

necessário um teste específico do componente resultante final.

E este teste tampouco é igual à homologação segundo norma.

Mas esta homologação não se estende automaticamente nem em nível de

laboratório nem na prática a um componente produzido com esta matéria

prima depois da adição de outros materiais e do seu manuseio - é

necessário um teste específico do componente resultante final.

E este teste tampouco é igual à homologação segundo norma.

Estas alegações podem estar induzindo compradores de máquinas

(repito hoje em dia o nível de engenharia da maioria dos clientes está bem

reduzido em relação ao que era) a tomar decisões quanto ao uso ou não de

equipamento de combate a incêndio calcadas em uma situação baseada em uma

argumentação eventualmente válida para o material de isolação em teste de

laboratório em condições ideais. Mas que de modo algum necessita ser

verdadeira na vida prática de uma unidade completa com alguns anos de uso.

Estas alegações podem estar induzindo compradores de máquinas

(repito hoje em dia o nível de engenharia da maioria dos clientes está bem

reduzido em relação ao que era) a tomar decisões quanto ao uso ou não de

equipamento de combate a incêndio calcadas em uma situação baseada em uma

argumentação eventualmente válida para o material de isolação em teste de

laboratório em condições ideais. Mas que de modo algum necessita ser

verdadeira na vida prática de uma unidade completa com alguns anos de uso.

Em tempo, temos relatos de usuários que sofreram sinistros em geradores

ditos "não inflamáveis" pelo acúmulo de detritos como descrito acima.

Em um dos casos o pó de carvão das escovas provocou um caminho de

descarga por onde se abriu um curto por fora da tal isolação especial

e a mistura de óleo, pó de carvão e de sapatas de freio proveu o

material para que o fogo se estabelecesse.

Em tempo, temos relatos de usuários que sofreram sinistros em geradores

ditos "não inflamáveis" pelo acúmulo de detritos como descrito acima.

Em um dos casos o pó de carvão das escovas provocou um caminho de

descarga por onde se abriu um curto por fora da tal isolação especial

e a mistura de óleo, pó de carvão e de sapatas de freio proveu o

material para que o fogo se estabelecesse.

Outro aspecto importante a ser considerado é que os "flashes"

(curtos que ocorrem nas partes ativas da máquina) mesmo que

interrompidos pelo sistema de proteção da máquina, muitas vezes

são de tamanha intensidade que seu calor provoca a decomposição

dos materiais isolantes com base em resinas epóxi, resultando gás

inflamável. Nas máquinas que não possuem nenhum sistema de combate

a incêndio este fenômenos, aliado ao calor do flash e à presença de

oxigênio, são fatores suficientes para incendiar a máquina.

Outro aspecto importante a ser considerado é que os "flashes"

(curtos que ocorrem nas partes ativas da máquina) mesmo que

interrompidos pelo sistema de proteção da máquina, muitas vezes

são de tamanha intensidade que seu calor provoca a decomposição

dos materiais isolantes com base em resinas epóxi, resultando gás

inflamável. Nas máquinas que não possuem nenhum sistema de combate

a incêndio este fenômenos, aliado ao calor do flash e à presença de

oxigênio, são fatores suficientes para incendiar a máquina.